這里所說的鎮流器項目質量目標是:在電子器件成本降低10%的同時,產品在保修期5年30000h內,整機可靠度為90%的質保目標保持不變。

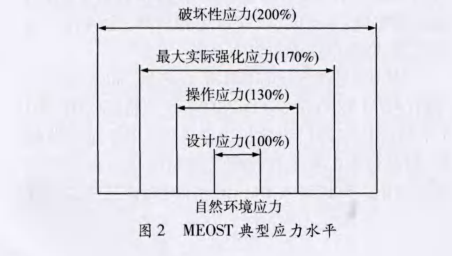

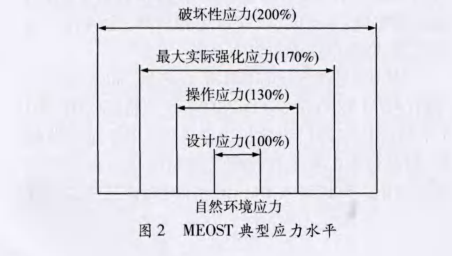

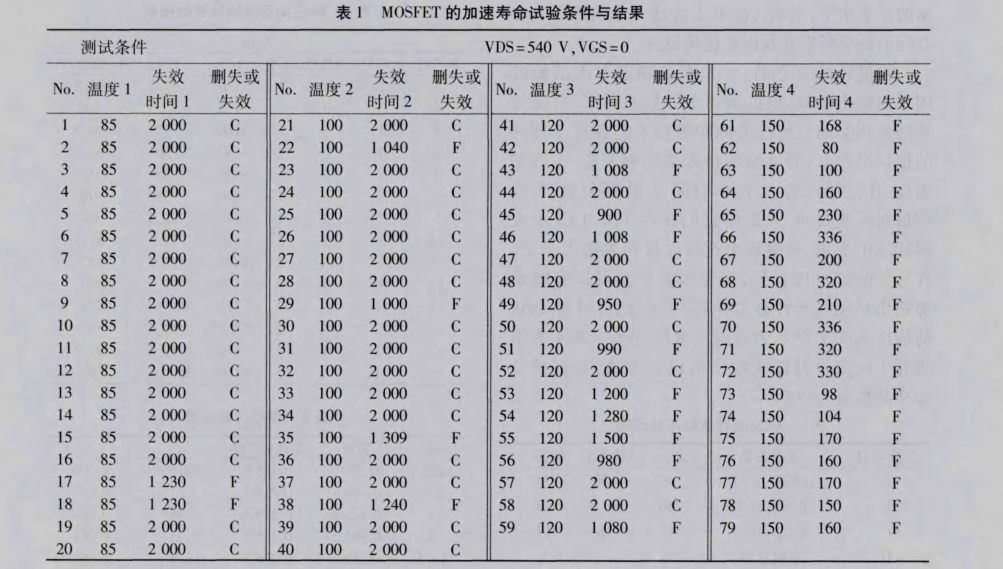

此階段需要找出產品中的關鍵器件,這樣即縮小了范圍提高了經濟性,又能覆蓋產品的可靠性要求。這里采用MEOST方法,即多環境強化應力試驗技術,是一種利用多重應力組合加速激發產品損耗,以實現快速檢測出產品潛在缺陷的可靠性測試技術。MEOST典型應力水平如圖2所示,本例中MEOST應力設定方案如圖3所示。

實驗結果:開關MOSFET、電解電容在兩個樣品中均有失效。分析其失效模式是由溫度應力造成,它們是整個產品的質量關鍵器件。(后面步驟均以MOSFET為例敘述。)

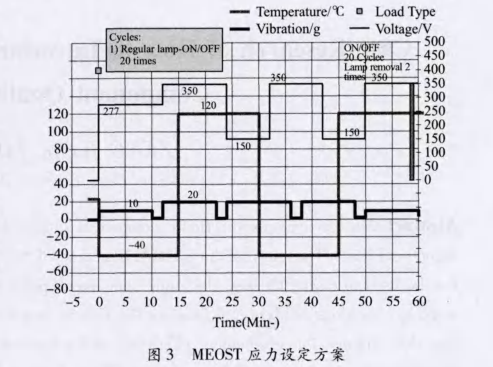

本階段需要依據工作條件制定有效的可靠性測試計劃對關鍵器件進行壽命評估。以國標GB2689為基礎,結合實際工作條件進行了溫度加速壽命試驗的設計,此標準適用于電子元器件產品的恒定應力壽命試驗和加速壽命試驗,用來定量地分析產品的可靠性。MOSFET開關晶體管具體測試條件與試驗結果如表1所示,其中C代表刪失,即試驗時間內沒有失效發生;F代表失效。

使用MINITAB中的加速壽命試驗工具(極大似然估計方法)對MOSFET的加速壽命試驗數據進行分析,結果如表2所示。

從表2可知,在60℃下,有3.7%MOSFET失效的時間估計值是15353h,而在30000h以后仍然可以使用的MOSFET的比例是81.34%,小于所要求的96.3%可靠度。所以此MOSFET不能符合公司的可靠性要求,需要進行分析和改進。

分析階段需要對器件失效原因進行判斷,以確定需要改進的方向。分析失效機理使用的工具主要包括X光、超聲波、掃描電鏡、熱點掃描等,同時,針對不同關鍵元器件的失效現象,需要研究其失效機理,從而可以找出需要進行改進的工藝流程、測試方法或者注意事項。本例對失效品#17,#18,#62進行了如下分析:

(1)組成團隊并采用頭腦風暴的方法列出了導致失效所有潛在原因,可能的潛在原因:封裝內分層,器件過電應力損傷,濕氣沉積。

(2)對#17,#62進行超聲波掃描檢查,檢查結果如圖4所示,這里沒有發現分層或空洞存在于封裝之中,排除了由于分層現象而產生的內部濕氣影響芯片表面漏電的可能性。

(3)對#17,#62進行化學腐蝕法剝離環氧樹脂封裝,檢查了芯片表面,并無明顯損傷;隨后將裸片進行了參數測試,發現其參數依然失效。

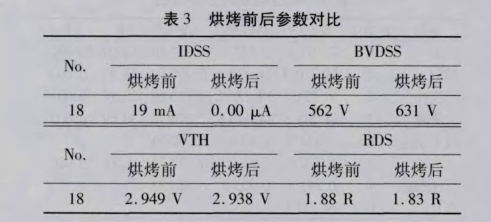

(4)由于漏電流的增大也有可能是因為濕氣的影響,因此,我們對#18號失效品進行了150C,3.5h的烘烤,烘烤前后參數測試結果見表3所示,可以看到烘烤后失效品參數已恢復正常。表3中IDSS是MOSFET漏源極的漏電流,規格上限為10μA;BVDSS是漏源極的耐壓,規格下限為600V;VTH是門極閾值電壓,規格范圍為2V~4V;RDS是漏源極的導通電阻,規格上限為2.5Q。

(5)為了進一步確認根本原因,對烘烤恢復正常后的#18失效品進行了高壓蒸煮試驗,試驗條件依據JEDEC標準101-A。發現高壓蒸煮后樣品漏電流再次增大。因此可以大致確定外部濕氣侵入是導致樣品漏電流惡化的根本原因,也可以說是由于封裝材料(這里為環氧樹脂)氣密性差所致。

在改進階段需要找出影響過程輸出(器件質量)的關鍵因子,六西格瑪中推薦使用試驗設計方法(DOE):設計實驗是指根據預先確定的計劃,對認為會影響實驗結果的一個或者多個變量進行確認和控制的實驗。用部分析因試驗尋找有利于輸出的因素水平,用響應曲面方法建立非線性影響存在時的數學模型并找出最優化設置。

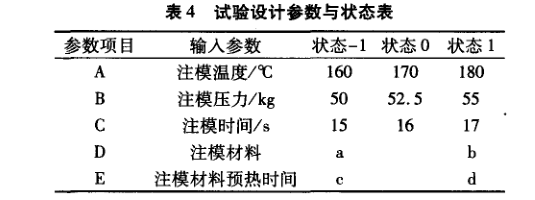

在進行試驗之前,首先需要確定本次試驗的因子與輸出響應:根據第3步分析的結果,可能導致環氧樹脂的氣密性差的原因只可能存在于器件的塑封過程中,而影響塑封效果的因子有:A注塑溫度、B注塑壓力、C注塑時間、D注塑材料、E注塑材料預熱時間,只要使它們在(-1,0,1)3個極限狀態中變化,觀察輸出就可以找到關鍵因子了。在分析階段可以看到,高溫蒸煮試驗可以有效地篩選出封裝氣密性較差的器件,因此可以將DOE的輸出響應Y設定為高溫蒸煮后良率。表4為本研究中試驗設計輸入輸出的設定方法,每組試驗的樣品數量為200。

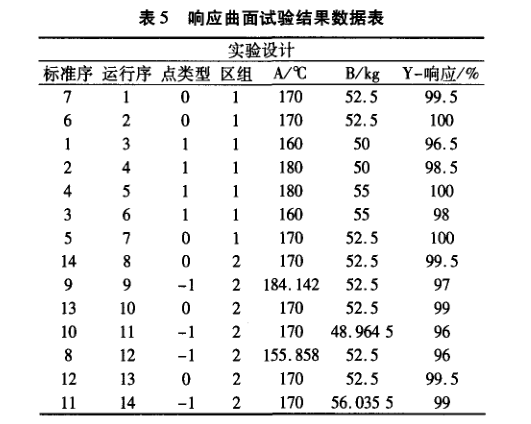

本研究使用了MINITAB進行試驗設計工作,選擇了2個區組,即在兩天進行試驗,其目的在于同一區組內的各試驗單元差異是比較小的,如此可以將可能存在的區組間的差異分隔出來,從而大大減少有可能存在的未知變量對系統的影響。兩個區域是指兩天,一天視為一個區域;此外還設定了每組8個中心點進行重復試驗,它的好處是為了進行完全相同條件下的重復,從而能夠估計出試驗隨機誤差。部分析因試驗最終篩選出關鍵因子為A:注模溫度與B:注模壓力。

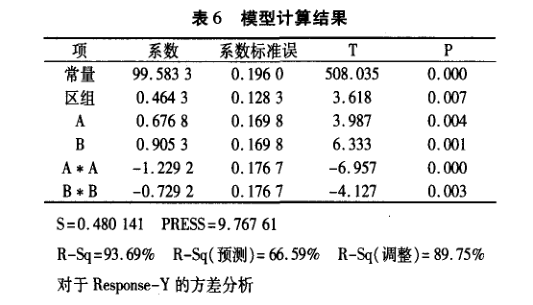

表6~表8為響應曲面試驗數據的分析結果,表中常量代表的是回歸方程的常數項,從表6可知:由于對應輸入因子A和B及其乘積的p-value都<0.05,可以判斷他們都是對輸出有顯著影響的參數。

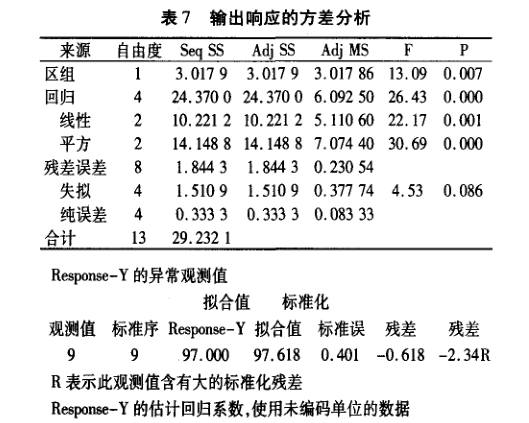

表7中,Seq SS和AdjSS在方差分析中指的是連續殘差平方和與校正后殘差平方和,代表各因子所能導致的總變異;AdjMS指調整方差,它通過調整平方和除以自由度計算得出,F值是回歸方程的方差齊性檢驗值,用來判斷兩總體檢驗有差異,這里p-value同樣是用作假設檢驗的判定依據。由表7可知:(1)對應回歸項檢測的是試驗模型的有效性,他的p-value為0.000,表明需要拒絕原假設,此試驗模型是有效的;(2)對應失擬項的p-value為0.086>0.05,無法拒絕原假設,判斷此模型沒有發生失擬。

由表8可以得到:這些是由MINITAB根據試驗數據估計出的回歸方程系數,可以確定回歸方程為, Y=-607.73+4.25*A+12.61*B-0.012*A*A-0.12*B*B 。

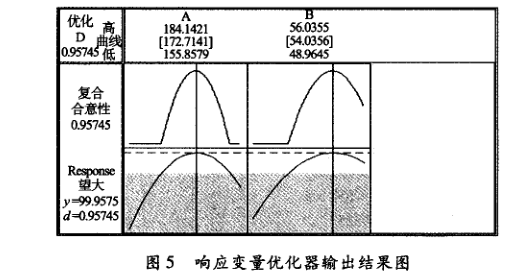

有了回歸方程,再利用MINITAB提供的響應變量優化器,就可以直接獲得最佳點的設置(此時輸出響應結果最接近期望值,這里期望值為100%,代表高溫蒸煮后無失效):由圖5可以看到,左側上下曲線分別代表輸入因子A與復合合意性、輸出響應Y的取值,而右側上下曲線分別代表了輸入因子B與復合合意性、輸出響應Y的取值,上方的兩個圖代表當因子A、B單獨變化時,復合合意性的變化曲線,下方的兩個圖代表了輸出響應值隨著A、B的變化曲線,復合合意性指的是多個輸出響應結合后的合意性,它表示了輸入因子影響輸出響應的程度;由優化器得到的輸出響應最優值為Y=99.9575%,此時A=173℃,B=54kg,即為最優設置。

為了獲得預測結果的相應置信區間,利用MINITAB提供的響應變量優化器,可以直接獲得最佳點的設置及最優值(此時輸出響應結果最接近期望值):由圖5可知曲線的最大值Y=99.9575%,此時A=173℃,B=54kg,為最優設置。

為了獲得預測結果的相應置信區間,利用MINITAB中響應曲面分析工具對最優點進行預測計算,即可得到預測值、預測值的標準誤差、預測值的置信區間和單個觀測值的置信區間(見表9)。

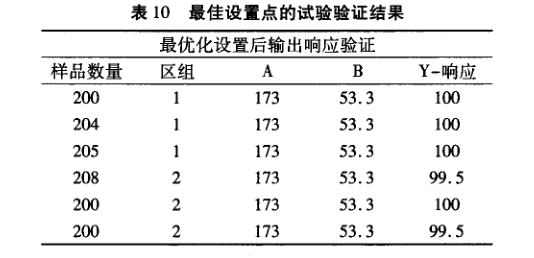

本次試驗得出的最佳值為99.9575%,離目標值100%已經非常接近了。為了保證改進的有效性,需在最佳點A=173℃,B=54kg處進行了驗證試驗(次數通常要3次以上,見表10),試驗結果的平均值為Y=99.8333%。可以看出平均值落入了95%預測區間內,說明本次試驗設計的最優設置有效。

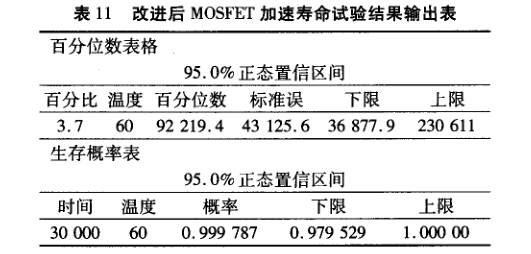

對于MOSFET SD4N60的改進結果,我們仍然采用加速壽命試驗分析方法進行其可靠性的估計與驗證,測試方案與數據分析與之前相同,分析結果見表11所示。

從表中可以看到改進后的MOSFET在60℃下,有3.7%失效發生的時間估計值是92219h,而30000h以后存活率為99.98%,大于所要求的96.3%。因此改進后的MOSFET產品可以被引入。

對于改進階段找出的改進方法,需要進行有效控制,常用的六西格瑪工具有控制計劃、FMEA與控制圖。在控制階段有三個要素:過程改進成果的文件化;建立過程控制計劃;持續的過程測量。

這里根據改進成果對FMEA(故障模式影響分析)表進行了更新,對塑封的失效模式風險進行了再評分,記錄了有效的措施,從而給以后的故障分析留下了依據,見表12。

此外,持續的過程測量是保證過程穩定的關鍵。六西格瑪中推薦單值控制圖工具進行異常波動的觀察與判別(見圖6),根據MINITAB分析結果,本例中沒有發現有異常波動,生產工藝正常穩定。

本文通過介紹DMAIC方法在電子元器件質量管理中的應用實例,分析了各個過程中六西格瑪工具的使用方法及其意義,從側面印證了了DMAIC方法在器件管理中的可行性及優勢。